Digitales Ampelsystem verbessert Produktion

Effizienz und Qualität

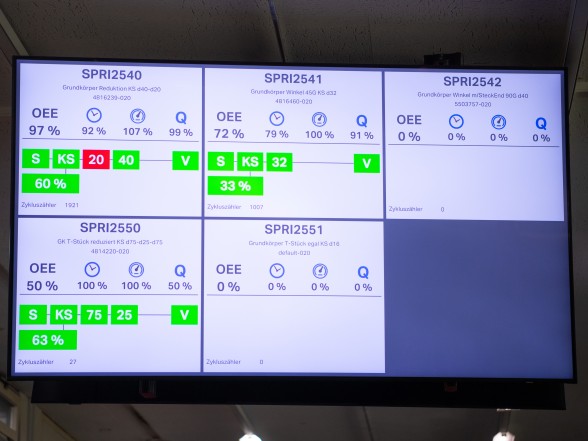

Grün, orange oder rot – wenn eine Station der FlowFit-Produktion ausfällt, wissen Mitarbeitende dies sofort. Ein neuer Screen mit Ampelsystem informiert über Effizienz und Qualität in der Produktion.

Bildschirme sind die Magie der Moderne. Wer einem Kind den Fernseher ausschaltet, muss mit Ärger rechnen. Ein bisschen ähnlich haben Mitarbeitende der FlowFit-Produktion in Rapperswil-Jona (CH) reagiert, als ihr brandneuer Bildschirm wegen eines Updates mal für ein paar Tage verschwand.

Ein Bildschirm in der Produktion macht mehr Sinn, als man auf Anhieb denken könnte. Informatikdoktorand Arne Seeliger, Masterstudent Elia Donno und Automatisierungsingenieur Markus Kälin haben jüngst ein Dashboard entwickelt, das hilft, Qualität und Effizienz in der FlowFit-Produktion zu steigern.

Detaillierte Daten ausgewertet

Dem Dashboard zugrunde liegen die Daten der einzelnen Produktions-Anlagen: Spritzgussmaschine, Kühlstrecke, Montageelemente und Verpackungsanlage. Auf dem Screen ist jede Komponente als Rechteck in grün, orange oder rot zu sehen. «Das System erkennt, wie zuverlässig die einzelnen Komponenten laufen und verwertet die Daten in Echtzeit», sagt Elia Donno. Die Ampelfarben informieren darüber.

Laut Arne Seeliger erwies sich bereits die Testphase als Erfolg. «Das war spätestens klar, als die Mitarbeitenden reklamierten, weil wir das Testdisplay kurzzeitig entfernten.» So dauerte es nicht lange, bis die feste Installation an der Decke hing.

Präzise Angaben – kurze Reaktionszeit

Diese ist laut Daniel Jozepovic, Leiter Produktlinie 22, Gold wert. «Zuvor hatten wir pro Anlage ein Lämpchen, das grün oder rot leuchtete.» Bei einem Fehler sei das nicht sofort aufgefallen – und wo genau der Fehler auftrat, war auch unklar. «Nun haben wir präzisere Angaben und sehen oftmals vor einem tatsächlichen Ausfall, dass ein Problem vorliegt.»

Die Reaktionszeiten seien deutlich rascher, Ausfälle und Ausschuss von FlowFit Fittings geringer. «Fakt ist, dass wir die Maschinen heute permanent auf der idealen Auslastung zwischen 80 und 85 Prozent betreiben können. Zuvor hatten wir immer wieder Absacker auf bis zu 70 Prozent.»

Entwicklung nach Mass

Für ihn ist nicht nur der Nutzen der neuen Installation Grund für Begeisterung, sondern auch deren Entwicklungsprozess. «Wir äusserten den Wunsch nach einem solchen Dashboard», erzählt er. «Doch entwickelt wurde es von einem Team, das die Arbeit an unserer Linie nicht kannte.»

Dass dieses die Bedürfnisse der Mitarbeitenden so präzise umsetzen konnte, findet er nicht selbstverständlich. «Es gab natürlich mehrere Versionen bis zur finalen Lösung. Aber was wir jetzt haben, ist hervorragend.» Und weil das System so gut ist, wollen die beiden es auf die zweite Produktionshalle ausweiten. Die Magie der Bildschirme – sie ist nicht mehr wegzudenken aus der FlowFit-Produktion.